淬火工艺(刀具淬火液配方)

- 电商

- 2022-07-10 22:15:52

淬火工艺

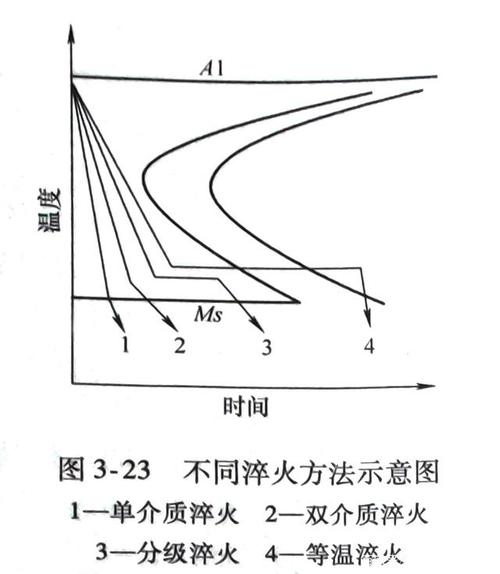

单词:淬火(cu\u\u\u\u\u\u\u\u\u\u\u\u\u\u)淬火的目的是将过冷奥氏体转变为马氏体或贝氏体,获得马氏体或贝氏体组织,然后在不同温度下回火,大幅度提高钢的强度、硬度、耐磨性、疲劳强度和韧性,以满足各种机械零件和工具的不同要求。还可以通过淬火满足一些特殊钢材的铁磁性、耐腐蚀性等特殊理化性能。编辑本段中的淬火工艺。将金属工件加热到合适的温度并保持一段时间,然后浸入淬火介质中快速冷却。常用的淬火介质有盐水、水、矿物油、空气等。淬火能提高金属工件的硬度和耐磨性,因此广泛应用于各种工具、模具、量具和要求耐磨的零件(如齿轮、轧辊、渗碳件等。).通过不同温度的淬火和回火的组合,可以大幅度提高金属的强度、韧性和疲劳强度,获得这些性能的组合(综合力学性能),以满足不同的应用要求。此外,淬火还可以使钢的某些特殊性能获得一定的理化性能,如永磁钢增强其铁磁性,不锈钢提高其耐腐蚀性。淬火工艺主要用于钢制零件。当常用钢加热到临界温度以上时,室温下的原始组织全部或大部分会转变为奥氏体。然后将钢浸入水或油中快速冷却,奥氏体转变为马氏体。与钢中的其他组织相比,马氏体的硬度最高。淬火时的快速冷却会使工件内部产生内应力,当达到一定程度时,工件会发生扭曲变形甚至开裂。因此,必须选择合适的冷却方法。淬火工艺按冷却方式可分为四种:单液淬火、双介质淬火、马氏体阶梯淬火和贝氏体等温淬火。淬火效果的重要因素、淬火工件的硬度要求和测试方法:在此部分编辑淬火工件的硬度。淬火工件的硬度影响淬火效果。一般用洛氏硬度计对工件进行淬火,测试HRC硬度。HRA的硬度可以用硬化钢板和表面硬化工件来测试。表面洛氏硬度计可用于测定厚度小于0.8毫米的淬火钢板、浅表面淬火工件和直径小于5毫米的淬火钢筋的HRN硬度。焊接中碳钢和某些合金钢时,热影响区可能发生淬火,导致硬化和冷裂纹,在焊接过程中应加以防止。由于淬火后的金属硬而脆,表面残余应力会引起冷裂纹。回火可以作为消除冷裂纹的手段之一,且不影响硬度。适用于淬火厚度和直径较小的零件。对于淬火深度过大的零件,渗碳也存在同样的问题。这时,应该在钢中加入铬和其他合金来增加强度。淬火是钢铁材料强化的基本手段之一。钢中的中马氏体是铁基固溶体组织中最硬的相(表1),因此淬火钢可以获得高的硬度和强度。但马氏体很脆,淬火后钢中有较大的淬火内应力,不适合直接应用,需要回火。表1编辑钢中铁基固溶体的显微硬度值本节淬火工艺的应用淬火工艺广泛应用于现代机械制造业。几乎所有重要的机械零件,特别是汽车、飞机和火箭上使用的钢零件,都经过淬火。为了满足不同零件的技术要求,开发了各种淬火工艺。比如根据要处理的部位,有整体、局部淬火和表面淬火;根据加热时相变是否完全,有完全淬火和不完全淬火(对于亚共析钢,这种方法也叫亚温淬火);根据冷却过程中相变的内容,

以下列钢的淬火为例,介绍了上述三个阶段工艺参数的选择原则。淬火温度基于钢的相变临界点。加热时应形成细小均匀的奥氏体晶粒,淬火后可获得细小的马氏体组织。碳钢的淬火加热温度范围如图1所示。本图所示的淬火温度选择原则也适用于大多数合金钢,尤其是低合金钢。共析钢的加热温度比Ac3温度高30 ~ 50。从图中可以看出,钢在高温下的状态是在单相奥氏体(A)区,所以称为完全淬火。如果亚共析钢的加热温度高于Ac1,低于Ac3,则高温下部的亚共析钢铁素体没有完全转变为奥氏体,这意味着淬火不完全(或亚临界)。过共析钢的淬火温度比Ac1温度高3050,处于奥氏体和渗碳体的双相区。因此,过共析钢的正常淬火仍然是不完全淬火,淬火后得到的是分布在马氏体基体上的渗碳体显微组织。这种微观结构具有高硬度和高耐磨性。对于过共析钢,如果加热温度过高,共析渗碳体溶解过多甚至完全溶解,奥氏体晶粒会长大,奥氏体含碳量也会增加。淬火后粗大的马氏体组织增加了淬火钢中的内应力和微裂纹,零件的变形和开裂倾向增大。由于奥氏体中碳浓度高,马氏体点降低,残余奥氏体量增加,降低了工件的硬度和耐磨性。常见钢种的淬火温度见表2。表2常用钢种淬火加热温度在实际生产中,加热温度的选择应根据具体情况进行调整。如果亚共析钢中的碳含量为下限,当炉料较大,零件淬硬层深度增加时,可选择温度上限。如果工件形状复杂,变形要求严格,应采用温度下限。淬火时间由设备加热方式、零件尺寸、钢的成分、炉料、设备功率等多种因素决定。对于整体淬火,保温的目的是使工件内部温度均匀并趋于一致。对于所有类型的淬火,保温时间最终取决于在需要淬火的区域获得良好的淬火和加热结构。加热和保温是影响淬火质量的重要环节,奥氏体化获得的显微组织直接影响淬火后的性能。-普通钢件的奥氏体晶粒度应控制在5 ~ 8级。淬火时,钢中的高温相——奥氏体在冷却过程中会转变为低温亚稳相——马氏体,冷却速度必须高于钢的临界冷却速度。在工件的冷却过程中,表面和心部的冷却速度有一定的差异。如果这个差值足够大,可能会导致大于临界冷却速率的部分转变为马氏体,而小于临界冷却速率的核心则不能。

转变成马氏体的情况。为保证整个截面上都转变为马氏体需要选用冷却能力足够强的淬火介质,以保证工件心部有足够高的冷却速度。但是冷却速度大,工件内部由于热胀冷缩不均匀造成内应力,可能使工件变形或开裂。因而要考虑上述两种矛盾因素,合理选择淬火介质和冷却方式。 冷却阶段不仅零件获得合理的组织,达到所需要的性能,而且要保持零件的尺寸和形状精度,是淬火工艺过程的关键环节。 编辑本段淬火方式单介质淬火 工件在一种介质中冷却,如水淬、油淬。优点是操作简单,易于实现机械化,应用广 泛。缺点是在水中淬火应力大,工件容易变形开裂;在油中淬火,冷却速度小,淬透直径 小,大型工件不易淬透。 双介质淬火 工件先在较强冷却能力介质中冷却到300℃左右,再在一种冷却能力较弱的介质中冷 却,如:先水淬后油淬,可有效减少马氏体转变的内应力,减小工件变形开裂的倾向,可 用于形状复杂、截面不均匀的工件淬火。双液淬火的缺点是难以掌握双液转换的时刻,转 换过早容易淬不硬,转换过迟又容易淬裂。为了克服这一缺点,发展了分级淬火法。 分级淬火 工件在低温盐浴或碱浴炉中淬火,盐浴或碱浴的温度在Ms点附近,工件在这一温度停 留2min~5min,然后取出空冷,这种冷却方式叫分级淬火。分级冷却的目的,是为了使工 件内外温度较为均匀,同时进行马氏体转变,可以大大减小淬火应力,防止变形开裂。分 级温度以前都定在略高于Ms点,工件内外温度均匀以后进入马氏体区。现在改进为在略 低于 Ms 点的温度分级。实践表明,在Ms 点以下分级的效果更好。例如,高碳钢模具在 160℃的碱浴中分级淬火,既能淬硬,变形又小,所以应用很广泛。 等温淬火 工件在等温盐浴中淬火,盐浴温度在贝氏体区的下部(稍高于Ms),工件等温停留较长 时间,直到贝氏体转变结束,取出空冷。等温淬火用于中碳以上的钢,目的是为了获得下 贝氏体,以提高强度、硬度、韧性和耐磨性。低碳钢一般不采用等温淬火。 编辑本段表面淬火 表面淬火是将刚件的表面层淬透到一定的深度,而心部分仍保持未淬火状态的一种局部淬火的方法。表面淬火时通过快速加热,使刚件表面很快到淬火的温度,在热量来不及穿到工件心部就立即冷却,实现局部淬火。 感应淬火 感应加热就是利用电磁感应在工件内产生涡流而将工件进行加热。

淬火工艺都有哪些方式方法?

淬火的方式:1、单介质淬火工件在一种介质中冷却,如水淬、油淬。优点是操作简单,易于实现机械化,应用广泛。缺点是在水中淬火应力大,工件容易变形开裂;在油中淬火,冷却速度小,淬透直径小,大型工件不易淬透。2、双介质淬火工件先在较强冷却能力介质中冷却到300℃左右,再在一种冷却能力较弱的介质中冷却,如:先水淬后油淬,可有效减少马氏体转变的内应力,减小工件变形开裂的倾向,可用于形状复杂、截面不均匀的工件淬火。双液淬火的缺点是难以掌握双液转换的时刻,转换过早容易淬不硬,转换过迟又容易淬裂。为了克服这一缺点,发展了分级淬火法。3、分级淬火工件在低温盐浴或碱浴炉中淬火,盐浴或碱浴的温度在Ms点附近,工件在这一温度停留2min~5min,然后取出空冷,这种冷却方式叫分级淬火。分级冷却的目的,是为了使工件内外温度较为均匀,同时进行马氏体转变,可以大大减小淬火应力,防止变形开裂。分级温度以前都定在略高于Ms点,工件内外温度均匀以后进入马氏体区。现在改进为在略低于Ms点的温度分级。实践表明,在Ms点以下分级的效果更好。例如,高碳钢模具在160℃的碱浴中分级淬火,既能淬硬,变形又小,所以应用很广泛。4、等温淬火工件在等温盐浴中淬火,盐浴温度在贝氏体区的下部(稍高于Ms),工件等温停留较长时间,直到贝氏体转变结束,取出空冷。等温淬火用于中碳以上的钢,目的是为了获得下贝氏体,以提高强度、硬度、韧性和耐磨性。低碳钢一般不采用等温淬火。淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的强度、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。也可以通过淬火满足某些特种钢材的铁磁性、耐蚀性等特殊的物理、化学性能。

淬火工艺方法

淬火工艺规范包括1)淬火加热方式、2)加热温度、3)保温时间、4)冷却介质及冷却方式等。确定工件淬火规范的依据是工件图纸及技术要求,所用材料牌号,相变点及过冷奥氏体等温或连续冷却转变曲线,端淬曲线,加工工艺路线及淬火前的原始组织等。只有充分掌握这些原始材料,才能正确地确定淬火工艺规范。一、淬火加热方式及加热温度的确定原则 淬火一般是最终热处理工序。因此,应采用保护气氛加热或盐炉加热。只有一些毛坯或棒料的调质处理(淬火、高温回火)可以在普通空气介质中加热。因为调质处理后尚须机械切削加工,可以除去表面氧化、脱碳等加热缺陷。但是随着少、无切削加工的发展、调质处理后仅是一些切削加工量很小的精加工,因而也要求无氧化,脱碳加热。 淬火加热一般是热炉装料。但对工件尺寸较大,几何形状复杂的高合金钢制工件,应该根据生产批量的大小,采用预热炉(周期作业)预热,或分区(连续炉)加热等方式进行加热。1:淬火加热温度: 淬火加热温度,主要根据钢的相变点来确定。对亚共析钢,一般选用淬火加热温度为Ac3+(30—50℃),过共析钢则为Ac1+(30—50℃)。之所以这样确定,因为对亚共析钢来说,若加热温度低于Ac3,则加热状态为奥氏体与铁素体二相组成,淬火冷却后铁素体保存下来,使得零件淬火后硬度不均匀,强度和硬度降低。比Ac3点高30—50℃的目的是为了使工件心部在规定加热时间内保证达到Ac3点以上的温度,铁素体能完全溶解于奥氏体中,奥氏体成分比较均匀,而奥氏体晶粒又不致于粗大。对过共析钢来说,淬火加热温度在Ac1~Ac3之间时,加热状态为细小奥氏体晶粒和未溶解碳化物,淬火后得到隐晶马氏体和均匀分布的球状碳物。这种组织不仅有高的强度和硬度、高的耐磨性,而且也有较好的韧性。如果淬火加热温度过高,碳化物溶解,奥氏体晶粒长大,淬火后得到片状马氏体(孪晶马氐体),其显微裂纹增加,脆性增大,淬火开裂倾向也增大。由于碳化物的溶解,奥氏体中含碳量增加,淬火后残余奥氏体量增多,钢的硬度和耐磨性降低。高于Ac1点30—50℃的目的和亚共析钢类似,是为了保证工件内各部分温度均高于Ac1。2:注意:确定淬火加热温度时,尚应考虑工件的形状、尺寸、原始组织、加热速度、冷却介质和冷却方式等因素。 在工件尺寸大、加热速度快的情况下,淬火温度可选得高一些。因为工件大,传热慢,容易加热不足,使淬火后得不到全部马氏体或淬硬层减薄。加热速度快,工件温差大,也容易出现加热不足。另外,加热速度快,起始晶粒细,也允许采用较高加热温度。在这种情况下,淬火温度可取Ac3+(50—80℃),对细晶粒钢有时取Ac3+100℃。对于形状较复杂,容易变形开裂的工件,加热速度较慢,淬火温度取下限。 考虑原始组织时,如先共析铁素体比较大,或珠光体片间距较大,为了加速奥氏体均匀化过程,淬火温度取得高一些。对过共析钢为了加速合金碳化物的溶解,以及合金元素的均匀化,也应采取较高的淬火温度。例如高速钢的Ac1点为820—840℃,淬火加热温度高达1280℃。 考虑选用淬火介质和冷却方式时,在选用冷却速度较低的淬火介质和淬火方法的情况下,为了增加过冷奥氏体的稳定性,防止由于冷却速度较低而使工件在淬火时发生珠光体型转变,常取稍高的淬火加热温度。二、淬火加热时间的确定原则 淬火加热时间应包括工件整个截面加热到预定淬火温度,并使之在该温度下完成组织转变、碳化物溶解和奥氏体成分均匀化所需的时间。因此,淬火加热时间包括升温和保温两段时间。在实际生产中,只有大型工件或装炉量很多情况下,才把升温时间和保温时间分别进行考虑。一般情况下把升温和保温两段时间通称为淬火加热时间。当把升温时间和保温时间分别考虑时,由于淬火温度高于相变温度,所以升温时间包括相变重结晶时间。保温时间实际上只要考虑碳化物溶解和奥氏体成分均匀化所需时间即可。在具体生产条件下,淬火加热时间常用经验公式计算,通过试验最终确定。常用经验公式是 式中 T ——加热时间,(min); a——加热系数,(min/mm); K——装炉修正系数; D——零件有效厚度(mm)。 加热系数口表示工件单位厚度需要的加热时间,其大小与工件尺寸、加热介质和钢的化学成分有关。装炉量修正系数X是考虑装炉的多少而确定的。装炉量大时,K值也应取得较大,一般由实验确定;工件有效厚度D的计算,可按下述原则确定:圆柱体取直径,正方形截面取边长,长方形截面取短边长,板件取板厚,套筒类工件取壁厚,圆锥体取离小头2/3长度处直径,球体取球径的0.6倍作为有效厚度D。三、淬火介质及冷却方式的选择与确定 淬火介质的选择,首先应按工件所采用的材料及其淬透层深度的要求,根据该种材料的端淬曲线,通过一定的图表来进行选择。其选择方法已在本章淬透性一节讲述。若仅从淬透层深度角度考虑,凡是淬火烈度大于按淬透层深度所要求的淬火烈度的淬火介质都可采用。但是从淬火应力变形开裂的角度考虑,淬火介质的淬火烈度愈低愈好。综合这两方面的要求,选择淬火介质的第一个原则应是在满足工件淬透层深度要求的前提下,选择淬火烈度最低的淬火介质。

下一篇:氟合金泵(消防稳压泵多少钱一台)

- 人参与,0条评论

发表评论