降解薄膜(pi薄膜)

- 电商

- 2022-06-25 05:07:30

什么是生物降解膜?

生物降解塑料地膜是指一种在环境条件下能被微生物降解的塑料地膜。细菌、真菌、放线菌等微生物侵蚀塑料薄膜后,由于细胞的生长,聚合物组分被水解、离子化或质子化,产生机械损伤,分裂成低聚物碎片。或者真菌分泌的酶可以将水溶性聚合物分解或氧化成水溶性片段,生成新的小分子化合物,直至最终分解成CO2和H2O。生物降解地膜是一种新型地面覆盖膜,主要用于覆盖地面,以提高土壤温度,保持土壤水分,维持土壤结构,防止害虫对作物的侵害和某些微生物引起的病害,促进植物生长。

研发降解薄膜需要有那些基础知识?

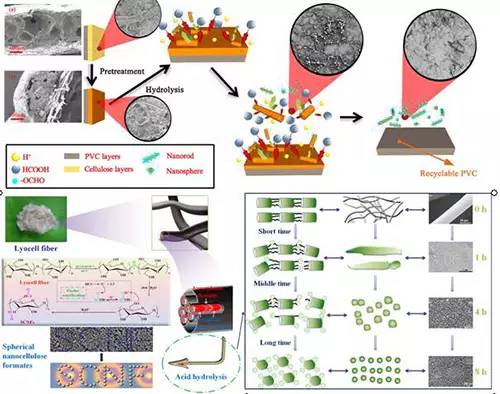

合成高分子材料因其重量轻、耐腐蚀等优良特性,已经在很大程度上取代了传统的玻璃、金属、陶瓷等天然材料。然而,由于塑料在自然环境中的化学稳定性和广泛用途,其废弃物对环境造成了很大的负担。因此,开发可生物降解的高分子材料对解决塑料废弃物的污染具有重要意义。近年来,可降解塑料技术日趋成熟,利好政策的出台进一步加快了其产业化进程。目前可降解塑料市场需求巨大,将迎来黄金发展期。研发种类繁多,多种材料已经产业化。开发可自然降解的塑料制品代替普通塑料制品是90年代的热点。近年来,随着原料生产和产品加工技术的进步,可降解塑料尤其是生物降解塑料重新受到关注,成为可持续发展和循环经济的亮点。可生物降解塑料是指在自然条件下,如土壤和/或沙土,和/或特定条件下,如堆肥或厌氧消化,或在水性培养液中降解,最终完全降解为二氧化碳(CO2)或/和甲烷(CH4)、水(H2O)及其元素的矿化无机盐和新的生物质的塑料。生物降解塑料是解决白色污染的有效途径,因为它在一定条件下可以生物降解而不增加环境负荷。根据来源,可生物降解高分子材料可分为三大类:天然高分子、微生物合成高分子和化学合成高分子。天然高分子通常对天然多糖特别是淀粉进行改性,或者与合成高分子共混,可以实现低成本、大规模生产。然而,天然和合成聚合物的组合具有有限的性能和应用。合成高分子主要是指微生物对淀粉、脂肪等生物碳源的消耗。微生物中合成的聚酯或多糖如羟基脂肪酸酯(PHA)在自然环境中可以完全生物降解。合成聚合物有很多种,如生物可降解聚酯等。通过分子链设计和物理化学改性可以调节材料的力学性能、降解速率和加工性能,使其得到广泛应用,如聚乳酸(PLA)、聚己二酸丁二醇酯(PBAT)、聚丁二酸丁二醇酯(PBS)。全世界研发的可降解塑料有几十种,其中有PBAT、PLA、PBS化学合成的,可以工业生产。发酵合成的多羟基脂肪酸酯(PHA),天然高分子淀粉及其共混物,如淀粉/PVA、淀粉/PBS、淀粉/PLA等。聚丁二酸丁二醇酯(PBS)是由丁二醇和丁二酸缩聚得到的。它熔点高,稍加改性即可承受100的高温,具有优良的降解性,在自然条件下可生物降解。早在20世纪30年代,Carothers就首次合成了PBS,但由于分子量低、稳定性差而被放弃。直到1993年,日本昭和聚合物公司开发出异氰酸酯扩链制备高分子量PBS的技术,才使PBS作为高分子材料进入人们的视野。PBS因其良好的力学性能和生物降解性,受到材料界的高度关注。我国的PBS研究始于21世纪初,主要研究单位有工程塑料国家工程研究中心、中科院理化技术研究所、清华大学和四川大学。2006年,中科院理化技术研究所工程塑料国家工程研究中心与浙江杭州新富制药有限公司合作,首次实现了具有自主知识产权的PBS一步到位产业化。目前PBS的合成方法有两种:化学聚合法和酶聚合法。酶聚合生产成本高,分子量低,仅具有学术研究价值。直接酯化是工业上应用最广泛的生产方法。酯交换法是用丁二酸二甲酯和等量的丁二醇进行酯交换反应,脱除甲醇

PBS易于加工,耐热性好,综合力学性能优异,用途广泛。可用于可降解包装(食品袋、瓶子、饭盒、餐具)、农业领域(农膜、肥料缓释材料)、医疗领域(如人工软骨、缝合线、支架)。聚(对苯二甲酸丁二醇酯)(PBAT)PBAT是另一种降解聚酯的常见产品。目前在行业内一般属于PBS的同系列产品。PBAT是一种低结晶速率的脂肪族-芳香族共聚酯,分子链中含有柔性脂肪链和刚性芳香环,具有优异的力学性能。而且由于脂肪酯键的存在,具有良好的生物降解性,可以自然降解。PBAT可由己二酸(AA)、对苯二甲酸(PTA)和1,4-丁二醇(BDO)在催化剂作用下直接酯化,然后熔融缩聚制得。直接酯化法工艺合理,流程短,生产效率高,投资少,产品质量稳定。开发高效绿色催化剂,提高收率和产品质量是PBAT工业合成的重点方向。世界上最早工业化的PBAT是德国巴斯夫公司的Ecoflex。在国内,一般企业都进行了脂肪族可降解聚酯的柔性化设计,PBS、PBAT、PBST、PBSA等PBS聚酯和共聚酯可以在一条生产线上生产。PBAT具有优异的成膜性能,广泛应用于地膜、薄膜袋包装等领域。是目前发展最快、应用最广泛的可降解塑料之一。中国已建和在建项目

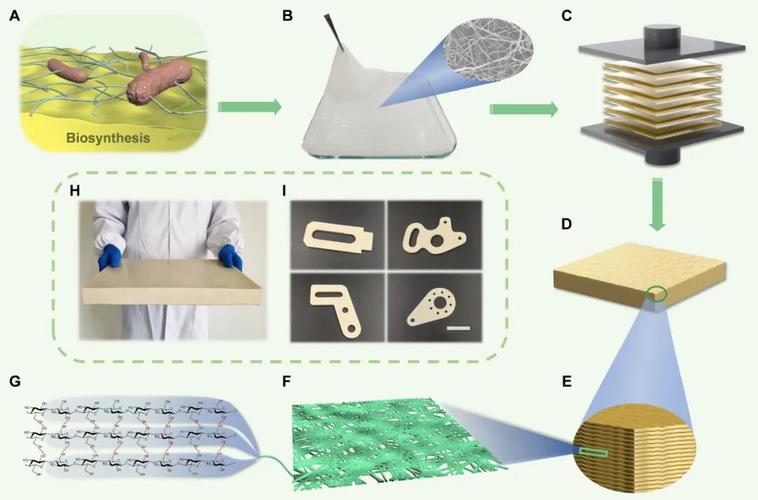

S/PBAT产能情况如表1所示。表1 我国已建和在建PBS/PBAT产能情况 万吨/年3聚乳酸(PLA)PLA又称聚丙交酯,以乳酸或其衍生物乳酸酯为原料,来源可再生。PLA玻璃化转变温度为55℃,熔点为175℃,高分子量的PLA是无色、光滑的硬塑料,高强度、高模量,其力学性能与PS相似,拉伸以及弯曲模量高于HDPE,但是本身韧性较差。适宜注塑、吹塑、热成型、挤出、流延、熔融纺丝和静电纺丝等多种加工工艺。PLA是比较典型的生物质基降解塑料,其原料乳酸大多通过淀粉等发酵制备得到,目前市场工艺和技术已经非常成熟。乳酸的聚合包括间接合成法和直接合成法。直接合成法也称一步法,由乳酸直接脱水缩合,但直接法目前还没有可靠的工艺制备高分子量的聚乳酸产品。目前实现了规模生产的PLA工艺都是间接法即丙交酯开环聚合,先由乳酸分子间发生酯化反应合成乳酸寡聚体,高温裂解得到丙交酯,然后丙交酯在一定条件下开环聚合得到PLA。间接法得到和PLA分子量高,分子量分布窄,生产工艺易控制,是工业上常用的生产方法。PLA可在堆肥条件下完全将降解,具有较好的生物相容性和生物吸收性,广泛应用于生物医用材料领域。PLA产品工业化、市场化程度比较领先。世界PLA生产商有近20家,主要集中在美国、德国、日本和中国。美国NatureWorks公司为全球最大的PLA生产商,拥有14万吨/年的PLA生产装置,产品主要用于包装和纤维。近两年我国PLA的生产进入飞速发展阶段,目前已建和在建的PLA装置如表2所示。表2 我国已建和在建PLA产能情况 万吨/年4微生物合成聚酯-聚羟基脂肪酸酯(PHA)自然界中许多微生物都用PHA贮藏能量。PHA具有良好的生物相容性能、生物降解性和塑料的热加工性能,因此可将其作为生物可降解材料。PHA的大多数单体是链长3~14个碳原子的3-羟基脂肪酸,侧链是高度可变的饱和或不饱和支链、脂肪族或芳香族的基团。PHA可以是同一种脂肪酸的均聚物,也可以是不同脂肪酸的共聚物。由细胞自身代谢提供的单体通常是3-羟基脂肪酸并且为R构型,使PHA具有光学活性。PHA的材料学性质随着组成单体的不同、分子量的高低而改变,可应用于从硬而脆的塑料到柔软的弹性体等材料。PHA由于在不同的环境中都具有较高的降解能力,并且可以利用多种可再生原料(如葡萄糖、脂肪)作为培养微生物的碳源,吸引了科技界和工业界的广泛关注。PHA可完全生物降解、易加工成型,但是其耐热性和成膜性差且价格昂贵,适宜应用于生物医用材料(植入人体材料或缓释药物),或是包装材料、无纺布、高性能粘合剂等。在PHA主链中引入其他的HA结构单进行共聚可以有效改善PHA材料的力学性能和加工性能。另外,PHA还具有生物相容性、气体阻隔性和光学活性,使其与一般生物降解高分子材料相比,具有更特殊的应用。不同类型的PHA可以通过不同的生物合成途径,由微生物的细胞中提取,然后再经过加工成型,制备出各种性能的塑料制品。微生物合成PHA的过程中主要有碳源、菌种、发酵过程控制和提取纯化技术4种影响因素。在PHA类聚酯中最典型并且应用最广泛的为聚羟基丁酸酯(PHB)。微生物合成的PHB具有等规立体连构型,具有较高的结晶性,与PE性能相似,熔点在173~180℃,玻璃化转变温度在5℃左右。但是PHB比较脆,降解温度与熔点接近,加工窗口比较窄。利用基因工程改造、重组菌种的PHA合成途径,并研究其代谢过称,实现在微生物体内PHB与不同结构的HA单体共聚,可以获得性能更为优异的材料。例如,3-羟基丁酸酯(HB)与3-羟基戊酸(HA)的共聚物PHBV,与PHB相比,PHBV的硬度和结晶度都有所降低,耐冲击能力大幅增强,加工性能明显改善,机械性能更接近于PP,是一种具有巨大潜在价值的生物可降解“绿色材料”。测试表明,其可用于各种食品的包装袋,与食品接触后,不会发生化学物质的迁移或者物理性能的损失,并且阻隔性能、机械强度在一定时间内具有较好的稳定性。我国PHA研究方面介入较早,处于世界先进水平。国内规模化生产的单位有宁波天安生物材料有限公司,已经达到2000吨/年的生产能力;天津国韵生物科技有限公司,在天津已建设年产1万吨/年的PHA生产线,与北京福创投资公司合作后,拟在吉林筹建10万吨/年新工厂。我国已建、在建和拟建的PHA装置产能情况如表3所示。表3 我国已建、在建PHA产能情况 万吨/年5二氧化碳共聚物(PPC)国外最早研究PPC的是日本和美国,但一直没有工业化生产。我国于1985年由国家自然科学基金开始立项研究,主要研究单位有中科院广州化学研究所、长春应用化学研究所、浙江大学和中山大学理工学院等。PPC是以二氧化碳矿源或工业生产的二氧化碳废气为原料,与环氧丙烷或环氧乙烷催化合成得到的脂肪族聚碳酸酯聚合物。目前主要用于发泡材料、薄膜包装和医用材料。产业化PPC的密度为125~130g/cm3,拉伸强度为30MPa。内蒙古蒙西集团公司采用长春应用化学研究所的技术,利用水泥生产过程中产生的二氧化碳,已建成年产3000吨二氧化碳/环氧化合物共聚物的装置,产品主要应用在包装和医用材料上。中国海洋石油总公司和中科院长化所合作,在海南东方化工城兴建0.3万吨/年二氧化碳共聚物可降解塑料项目。浙江台州邦丰塑料有限公司从2010年6月开始利用长春应化所的专利技术,在浙江温岭市上马工业区建设3万吨/年二氧化碳基塑料生产线,2012年一期1万吨/年生产线目建成。河南天冠集团有限公司以自主知识产权的二氧化碳捕获技术和成套装备技术,建成了千吨级PPC工业化生产线。江苏中科金龙化工股份有限公司已建成年产22万吨二氧化碳基聚碳酸亚丙酯多元醇生产线和年产160万平方米高阻燃保温材料生产线。6其他降解高分子材料01 |聚ε-己内酯(PCL)PCL是由七元环的ε-己内酯在辛酸烯锡等催化剂作用下开环聚合所得的热塑性半结晶聚酯,具有较低的熔点和非常低的玻璃化转变温度,熔点只有60℃,玻璃化转变温度为-60℃,在室温下是橡胶态,所以很少单独使用。但PCL与许多树脂均有较好的相容性,可与其他生物降解性聚酯(如淀粉、纤维素类的材料)共混加工。PCL制品还具有形状记忆性,其热稳定性好,分解温度比其他聚酯高得多。PCL多元醇在弹性体、涂料、胶粘剂等方面有广泛应用。PCL具有良好的生物降解性,分解它的微生物广泛分布在喜气或厌气条件下。PCL降解后的产物为二氧化碳和水,对人体无害。PCL和细胞外基质结构相似性,且具有生物相容性,因此可作生物医用材料,是很有前景的组织工程材料。作为体内植入物或药物控释材料,已获得美国FDA批准。PCL主要生厂商有UnionCarbide,Daicel,Chemical Ltd和Solvay。02 |聚乙烯醇(PVA)PVA是由醋酸乙烯(VAc)经聚合醇解而制成。PVA是典型的水溶性高分子,玻璃化转变温度为60~85℃,熔点为200℃。分子中含有大量羟基,易通过氢键交联形成大分子网络结构。因此,PVA材料具有卓越的水溶性、成膜性、粘结性、反应性和生物亲和性,同时具有良好的生物相容性和一定的生物降解性,可在PVA降解酶的作用下被降解。PVA结构规整,分子内存在很强的氢键,结晶度高使其熔融温度高于分解温度,熔融加工难度大。03 |天然材料基生物降解塑料天然生物降解塑料中,热塑性淀粉和植物纤维模塑已经产业化,其他天然材料尚处于基础研究阶段。武汉华丽生物材料有限公司建立了完整产业链,改性淀粉(PSM)生物塑料规模为3万吨/年,产品包括粒料、薄膜、片材和注塑品等,销往全球30多个国家和地区。其新建6万吨/年规模的PSM生物塑料及制品研发生产基地以木薯淀粉、秸秆纤维为主要原料。深圳虹彩新材料科技有限公司以非粮木薯淀粉与甲壳素二项复合型热塑性生物基改性塑料的专利技术,形成生物改性树脂1.5万吨/年规模,并在规划建设二期5万吨/年规模复合热塑性生物基塑料及2万吨/年制品的扩产。苏州汉丰新材料有限公司年产4万吨木薯变性淀粉,产品包括变性淀粉、添加母料、专用料、片材、膜袋类、注塑与吸塑类等,规模化年产3万吨级粒料及制品。合金化、廉价化是改性的主要方向由于降解塑料品种相对少,很难保证每一个制品都能找到合适的降解塑料树脂,如PBS、PBAT韧性好,但强度较低;PLA强度高,透明性好,但韧性差;PHB有优异的气体阻隔性,但加工性能一般。因此,如何撷取各种降解塑料的优点,取长补短地满足制品的具体需求,是降解塑料应用的重要技术。目前降解塑料树脂价格相对较高,而降解塑料制品大多是普通的日用品,这将严重阻碍降解塑料制品的大规模推广应用。开发廉价的降解塑料制品是降解塑料应用的核心内容之一,因此淀粉、碳酸钙、滑石粉等不影响制品降解性能并能被环境消纳的致廉剂在降解塑料改性体系中的应用,尤其是高比例的填充技术,成为降解塑料制品开发的重要技术之一。降解塑料应用过程常见的改性技术包括填充改性、合金化改性和共聚改性。1填充改性填充改性就是在降解塑料树脂中添加不熔融的粉体助剂,主要包括淀粉和无机粉体。其主要目的是制备廉价的专用料,有时也可以提高专用料的强度等力学性能。常用的填充助剂是淀粉。它是常见的天然可降解高分子,来源广泛、价格低廉,降解产物为二氧化碳和水,对环境没有污染,而且它属于可再生的生物质资源。该填充技术上最该关注的是淀粉的处理,因为淀粉和降解塑料的相容性较差,需要对淀粉进行塑化处理,让淀粉能更好地与塑料基体结合。另一种填充助剂是碳酸钙和滑石粉等无机粉体。它们都是天然矿物粉,回归自然后能被自然界消纳,因此不会影响整个降解塑料体系的降解性能,但能有效降低改性料的成本,还能一定程度提高材料的强度。因此,在力学性能要求不高的制品中,使用碳酸钙等填充非常普遍。该填充技术要注意的是粉体表面的偶联处理,这将直接关系制品性能和可添加无机粉体的量。2合金化改性合金化改性是是降解塑料改性应用中最主要的技术之一。合金化材料是指由两种或两种以上的不同品种降解塑料,通过熔融共混复合而成专用料,一般含有一种连续组分和其他分散组分。材料的部分性能显示连续相性能,部分性能显示分散相性能。因此,可以得到集中几种降解塑料优点的新的专用料,可以满足更多的制品需求。3共聚改性共聚改性是指在聚合物的分子链上引入其他结构单元,来改变聚合物的化学结构,实现对材料的改性。如PLA由于是疏水性聚合物,限制了其在某些领域(如药物载体方面)的应用。一种有效的方法是利用丙交酯与亲水性聚合物(如聚乙二醇、聚羟基乙酸、聚环氧乙烷)共聚,在PLA分子中引入亲水性的基团或嵌段。例如将聚乙二醇与丙交酯开环聚合制备PLA-PEG-PLA缓释材料,使PLA材料的亲水性和降解速率都得到了改善,并且制备的PLA-PEG-PLA可成为缓释材料的载药微球。PHBV具有生物相容性、光学活性等多种优良性能,应用广泛,但是其制品性质硬而脆且加工困难。可采用接枝改性的方法,在PHBV主链上引入极性功能基团聚乙烯吡咯烷酮(PVP),合成PHBV和PVP的接枝共聚物PHBV-g-PVP。该共聚物的结晶速率和结晶度均降低,膜的亲水性增加,药物缓释速率增加。技术日趋成熟,应用飞速发展近几年,生物降解塑料的应用飞速发展。目前生产和应用的降解塑料制品主要有包装膜、垃圾袋、餐饮具以及医用、农用地膜等。1商超用包装袋商超用包装袋是目前国内产量最大、技术最成熟的降解塑料制品,也最为常用和受民众关注。从吉林第244号政府令、海南的禁塑令到刚出台的《关于进一步加强塑料污染治理的意见》(即俗称“禁塑令”),都把商超包装袋作为首要的禁塑制品。目前我国全生物降解包装袋生产企业众多,产品不仅可满足目前国内需求,还可规模出口。2一次性餐饮具随着近年外卖的飞速发展,一次性餐饮具的污染广受关注。但由于餐饮具的高耐热要求,全生物降解餐饮具产品技术没有完全达到要求,目前市场上大量的降解餐饮具仍是纸制品。随着生产的发展和降解改性技术的提升,预计全生物降解塑料餐饮具将很快可以满足市场需求。3生物降解地膜地膜已广泛应用于农业生产,在增温保湿、抗虫防病、除草增产方面作用显著,其生产、应用技术成熟,增产增收效益巨大。但国内多年来大面积的超薄地膜使用后的残膜无法彻底清理回收,而且PE地膜因性能稳定极难降解,导致残膜在土壤中的比重逐年增加。国际上关于降解地膜的研发已有40余年,国内多家科研、生产单位也进行了20多年的探索研究。生物降解地膜最大的优点,就是残留在土地后,在短期内就能被完全分解成二氧化碳和水,不会破坏和污染土壤。近年来,随着国内降解树脂原料生产和制品加工技术的进步,降解地膜尤其是完全生物降解地膜已取得较大进展。以PBAT树脂为主要原料,通过改性吹塑的全生物降解地膜技术逐渐成熟,可望替代PE地膜。目前,完全生物降解地膜在新疆等部分地区、部分农作物上进行了少量试用,但尚无真正大面积应用。从农田应用试验效果上看,其能够达到完全降解的效果,但增温保墒功能与增产作用不稳定,在部分气候干燥地区及烟草、大蒜、花生等使用时间并不苛刻的作物上使用,有较好的效果。政策利好,降解塑料迎来黄金发展期我国是塑料生产和消费大国,也是白色污染最严重的国家之一。因此,我国各级政府向来高度重视塑料污染的治理和以降解塑料为代表的塑料制品替代品的开发技术。国家发改委从2006年开始,先后建立生物基、资源综合利用等专项基金支持生物基材料的发展。2008年,奥运会期间成功应用了生物降解材料(包括垃圾袋、一次性餐盒等)。海关总署颁布了相关生物降解塑料的海关编号。2010年,科技部863计划提出了生物和医药技术领域重大化工产品的先进生物制造重大项目。2012年,国家发改委实施新材料、环保材料专项。2012年,国家发改委又对环保产品实施免增值税或所得税试点。2014年,国家发改委实施降解塑料产业集群补助政策,《吉林省禁止生产销售和提供一次性不可降解塑料购物袋、塑料餐具规定》标志着国家和政府已经从鼓励降解塑料研究开发向推进降解塑料产业化和强制应用推进。2018年4月,《中共中央国务院关于支持海南全面深化改革开放的指导意见要求》发布,国家从战略角度第一次明确提出禁塑和推广降解塑料。2019年9月9日,中央全面深化改革委员会对应对塑料污染问题做出部署,号召“积极推广循环易回收可降解替代产品”。2020年1月19日,国家发改委、生态环境部公布《关于进一步加强塑料污染治理的意见》,要求到2020年底,我国将率先在部分地区、部分领域禁止、限制部分塑料制品的生产、销售和使用;到2022年底,一次性塑料制品的消费量明显减少,在商场、超市、药店、书店推广使用降解购物袋,推广使用生鲜产品可降解包装膜(袋);餐饮外卖领域推广使用秸秆覆膜餐盒等生物基产品、可降解塑料袋等替代产品,重点覆膜区域,推广可降解地膜。随着国家禁塑相关政策的出台,降解塑料迎来了最佳发展期。近两年我国已经有大量企业进入降解塑料领域,降解塑料产能正在飞速上涨,但目前产能短期内还是满足不了国家禁塑令导致的市场巨大需求。预计未来十年,将是我国降解塑料发展的黄金十年。

科学家研制可降解仿生透明薄膜,对我们生活有何影响?

目前来讲各式各样的塑料垃圾对生态环境造成了巨大地危害,对人类的身体健康也产生巨大的威胁,发展新一代可持续塑料替代材料已经是迫在眉睫。而目前中国科学技术大学俞书宏院士团队近期成功研制了一类超强、超韧以及有着透明的高性能可持续仿贝壳复合薄膜,这种复合薄膜成功构筑了“砖-纤维”的仿贝壳层状结构,这样使得该薄膜展现出远超传统塑料的力学性能,并且展现出比塑料薄膜更突出的综合性能。据介绍,这种高透明高雾度的薄膜优良的性能主要得益于致密的仿贝壳“砖-纤维”结构,并且还通过薄膜内部孔隙的填充保证透光效果,再者就是通过纳米片-纤维素的界面而散射保证光学雾度,这些使得该薄膜可以在370—780纳米的可见光谱波长范围内同时实现超过73%的高透明度以及超过80%的高光学雾度。同时,该复合薄膜还具有高强、高韧的优异性能,它的强度韧度分别是商用PET塑料薄膜的6倍和3倍以上。此外,该复合薄膜中纳米纤维三维网络和“砖-纤维”仿贝壳结构设计,能够有效抑制裂纹扩展,同时其纤维变细效应也可以提高材料内部纤维间的氢键密度、以促进薄膜拉伸过程中的纤维滑移,这样使材料兼具高强度和高韧性。而且,通过实验证明该薄膜在250℃下仍能保持结构和性能稳定,因此该薄膜在极端环境下具备比塑料薄膜更为优异的服役性能。研究人员表示该仿生复合薄膜在自然条件下就把可以完全生物降解,这克服了废弃塑料难以降解的问题,该复合薄膜在满足柔性电子器件基底材料光学透明性、柔性、低成本以及高低温下的尺寸稳定性等要求之后,还具有全生命周期绿色无污染的优点,这意味着在未来柔性电子器件领域将具有广泛的应用前景。

上一篇:离型膜(离型纸离型膜厂家)

下一篇:分离薄膜(pi薄膜)

- 人参与,0条评论

发表评论