电缆挤塑机(电缆挤塑机模具选配)

- 电商

- 2022-06-15 05:14:52

电缆塑料绝缘挤出机基本原理?

挤出机的工作原理是:利用特定形状的螺杆在加热的机筒中旋转,将从料斗中输送出来的塑料向前挤压,使塑料均匀塑化(即熔融)。通过不同形状的模头和模具,将塑料挤压成各种形状的连续塑料层,包裹在线芯和电缆上。在塑料挤出的过程中,电线电缆的塑料绝缘和护套是通过连续挤出制成的,挤出设备一般是单螺杆挤出机。塑料挤出前,提前检查塑料是否潮湿或有其他杂物,然后预热螺杆,加入料斗。在挤出过程中,装入料斗的塑料靠重力或喂料螺杆进入机筒,在旋转螺杆的推力下不断前进,逐渐从预热段向均化段移动;同时,塑料被螺杆搅拌挤压,在机筒的外部加热和塑料与设备之间的剪切摩擦下,转变为粘性状态,在螺旋槽内形成连续均匀的物料流动。在工艺规定的温度作用下,塑料由固态转化为熔融的塑料物体,然后通过螺杆的推动或搅拌将完全塑化的塑料推入机头;到达模头的物流通过模芯和模套之间的环形间隙,从模套口挤出,包裹在导体或线芯周围,形成连续致密的绝缘层或护套层,然后冷却固化,制成电线电缆产品。在挤出过程的三个阶段中,塑料挤出的主要依据是塑料的塑性状态。塑料在挤出机中成型是一个复杂的物理过程,包括混合、粉碎、熔融、塑化、排气、压缩和最终成型。大家注意的是,这个过程是不断实现的。但传统上,人们往往根据塑料的不同反应,将挤出的连续过程分为不同的阶段,即塑化阶段(塑料的混合、熔融和粘结残渣均化);成型阶段(将塑料挤压成牵伸辊型);凝固阶段(塑料层的冷却和固化)。第一阶段是塑化阶段。也称为压缩阶段。它是在电线电缆挤出机的机筒内完成的,通过螺杆的旋转,塑料由颗粒状固体变为塑性粘性流体。塑料在塑化阶段获得的热量有两个来源:一是筒外电加热;二是螺杆旋转时产生的摩擦热。起初,热量是由桶外的电加热产生的。正常启动后,在压缩、剪切和搅拌过程中,通过螺杆可选物料与筒体内壁的摩擦和物料分子间的内耗获得热量。第二阶段是成型阶段。它是在机头中进行的。由于螺杆的旋转和压力,粘性流体被推向机头,粘性流体通过机头内的模具被成型为所需的各种尺寸和形状的挤压材料,并被包覆在线芯或导体外。第三阶段是成型阶段。在冷却水箱或冷却管道中进行。冷却后,塑料挤出涂层从无定形的塑性状态变为固定的固态。塑化阶段塑料流动的变化在塑化阶段,塑料在沿螺杆轴向运动的过程中,经历温度、压力、粘度,甚至化学结构的变化,这些变化在螺杆的不同截面是不同的。塑化阶段根据塑料流动时状态的变化过程人为地分为三个阶段,即加料阶段、熔融阶段和均化阶段。这也是人们对挤压螺杆使用的分段方法。每个阶段对塑料挤出的影响不同,塑料在每个阶段呈现不同的形状,从而表现出塑料的挤出特性。在进料段,首先为颗粒状固体塑料提供软化温度,其次,螺杆旋转与固定筒体之间产生的剪切应力作用于塑料颗粒,使软化的塑料破碎。最重要的是,螺杆旋转产生足够持续稳定的推力和反向摩擦,从而形成

这一阶段产生的推力是否连续、均匀、稳定,剪切应变率,破碎搅拌是否均匀,直接影响挤压质量和产量。在熔融段,经过粉碎、软化和初步搅拌的旧塑料由于螺杆的推动作用,沿着螺旋槽向机头移动,从进料段进入熔融段。在这个部分中,塑料暴露于高温热,这是热源。除了机筒外的点加热外,螺杆旋转的摩擦热也起作用。但来自进料段的推力和来自均化段的反作用力使塑料在前进的过程中形成回流,这种回流发生在螺杆槽和螺杆与机筒的间隙中。回流不仅使物料混合更均匀,而且增加了电线电缆塑料的热交换功能,达到表面热平衡。在这个阶段,作用温度已经超过塑料的流变温度,作用时间长,导致塑料的状态发生转变,与加热料筒接触的物料开始熔化,在料筒内表面形成一层聚合物熔膜。当熔融膜的厚度超过螺杆顶部与机筒之间的间隙时,就会被旋转的螺杆刮下,聚集在前进的螺杆前面,形成熔池。由于筒体和螺纹根部之间的相对运动,材料在熔池中产生循环流动。螺杆边缘后面有一个固体床(固体塑料)。当物料沿螺旋槽前进时,熔融段螺旋槽的深度向均化段逐渐变浅,固体床不断被推向机筒内壁,加速了机筒向固体床的传热过程。同时,螺杆的旋转对机筒内壁的熔膜产生剪切作用,使熔膜与固体床界面处的物料熔化,固体床的宽度逐渐减小,直至完全消失,即由固态变为粘稠态。此时,塑料的分子结构发生了根本变化,分子间的张力极度松弛。如果是结晶聚合物,其结晶区开始减少,非晶态增加。除了其中的特大分子外,主体已经塑化,也就是所谓的“初步塑化”。在压力的作用下,固体物料中所含的气体被排除,实现初步压实。在均化段,有几个突出的工艺特点:该段螺纹深度最浅,即螺纹槽容积最小,所以这是螺杆与电线电缆筒体之间压力最大的工作段;此外,来自螺杆的推力和筛板的反作用力,是塑料“贴身肉搏”的直接领域;这一段是挤出过程中的最高温度,因此塑料在这一阶段受到最大的径向压力和轴向压力。这种高压足以去除塑料中包含的所有气体,并使熔体紧密致密。该部分的名称为“压力平衡部分”。但由于温度较高,在熔融段未塑化的聚合物在该段塑化,从而最终消除“颗粒”,使塑料充分均匀塑化,然后将完全塑化熔融的塑料定型。

量、定压的由机头均匀的挤出。挤出过程中塑料的流动状态 在挤出过程中,由于螺杆的旋转使塑料推移,而机筒是不动的,这就在机筒和螺杆之间产生相对运动,这种相对运动对塑料产生摩擦作用,使塑料被拖着前进。另外,由于机头中的模具、多孔筛板和滤网的阻力,又使塑料在前进中产生反作用力,这就使塑料在螺杆和机筒中的流动复杂化了。通常将塑料的流动状态看成是由以下四种流动形式组成的: 正流――是指塑料沿着螺杆螺槽向机头方向的流动。它是螺杆旋转的推挤力产生的,是四种流动形式中最主要的一种。正流量的大小直接决定着挤出量。 倒流――又称逆流,它的方向与正流的流动方向整好相反。它是由于机头中的模具、筛板、和滤网等阻碍塑料的正向运动,在机头区域里产生的压力(塑料前进的反作用力)造成的。由机头至加料口形成了“压力下的回流”,也称为“反压流动”。它能引起生产能力的损失。 横流――它是沿着轴的方向,即与螺纹槽相垂直方向的塑料流动。也是由电线电缆螺杆旋转时的推挤所形成的。它的流动受到螺纹槽侧壁的阻力,由于两侧螺纹的相互阻力,而螺杆是在旋转中,使塑料在螺槽内产生翻转运动,形成环状流动,所以横流实质是环流。环流对塑料在机筒中的混合、塑化成熔融状态,是和环流的作用分不开的。环流使物料在机筒中产生搅拌和混合,并且利于机筒和物料的热交换,它对提高挤出质量有重要的意义,但对挤出流率的影响很小。 漏流――它也是由机头中模具、筛板和滤网的阻力产生的。不过它不是螺槽中的流动,而是在螺杆与机筒的间隙中形成的倒流。它也能引起生产能力的损失。由于螺杆与机筒的间隙通常很小,故在正常情况下,漏流流量要比正流和倒流小的多。在挤出过程中,漏流将影响挤出量,漏流量增大,挤出量将减小。塑料的四种流动状态不会以单独的形式出现,就某一塑料质点来说,既不会有真正的倒流,也不会有封闭的环流。熔体塑料在螺纹槽中的实际流动是上述四种流动状态的综合,以螺旋形轨迹向前的一种流动。挤出质量电线电缆挤出质量主要指塑料的塑化情况是否良好,几何尺寸是否均一,即径向厚度是否一致,轴向外径是否均匀。决定塑化情况的因袭除塑料本身外,主要是温度和剪切应变率及作用时间等因素。挤出温度过高不但造成挤出压力的波动,而且导致塑料的分解,甚至可能酿成设备事故。而减小螺槽深度,增大螺杆长径比,虽然有利于塑料的热交换和延长受热时间,满足塑化均匀要求,但将影响挤出量,又为螺杆制造和装配造成困难。所以确保塑化的重要因素应是提高螺杆旋转对塑料所产生的剪切应变率,以达到机械混合均匀,挤出热交换均衡,并由此为塑化均匀提供保障。这个应变率的大小由螺杆与机筒间的剪切应变力所决定,在保证挤出量的要求下,可以在提高转速的情况下加大螺槽深度。此外,螺杆与机筒的间隙也对挤出质量有影响,间隙过大时则塑料的倒流、漏流增加,不但引起挤出压力波动,影响挤出量;而且由于这些回流的增加,使塑料过热而导致塑料焦烧或成型困难。有时间去 http://www.3359088.com 和 http://www.0086k.com 看看,多学点!

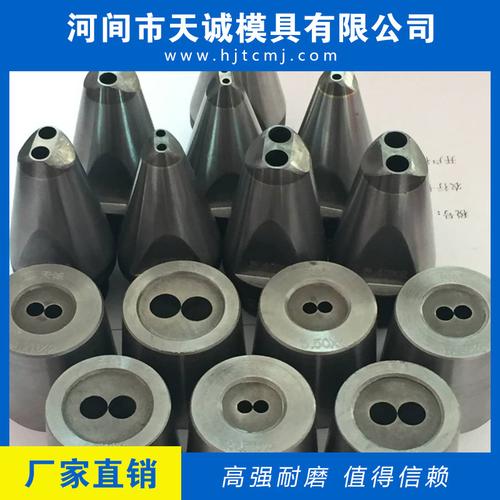

电缆挤塑机模具如何选择?

要看你具体的规格,如果是XLPE绝缘的话,一般很小的线用挤压式的模具,摸套就用电缆外径,模改樱姿芯比导体大零点几就好了,如果像70平方就要用挤管式的模具绝缘的话 导体元整一些也就大个1.0就可以了,摸套核绝就根据拉伸比来计颂源算,PVC1.6 DYWL料越小越好 看挤出工艺学吧 很简单的

挤塑机的工作原理

挤塑机电磁感应加热节电器由电磁感应加热圈和电磁感应加热控制器组成, 是一种利用电磁感应原理将电能转换为磁能, 使被加热钢体感应到磁能而发热的一种加热方式。该装置采用了锁相环技术, 由锁相环控制工作频率, 自动跟踪被加热体固有频率及其它参数的变化。由简明贺大功率的绝缘栅双极型功率管(IGBT)全桥组成, 使功率管保持在零电压开关状态, 损耗最小拦派, 安全区大, 进一步提高工作效率, 改善功率因数, 达到 98%以上。扩展资料挤出吹塑是一种制造中空热塑性制件的方法。广为人知的吹塑对象有瓶、桶、罐、箱以及所有包装食品、饮料、化妆品、药品和日用品的容器。大的吹塑容器通常用于化工产品、润滑剂和散装材料的包装上。其他的吹塑制品还有球、波纹管和玩具。对于汽车制造业,燃料槐缺箱、轿车减震器、座椅靠背、中心托架以及扶手和头枕覆盖层均是吹塑的。对于机械和家具制造业,吹塑零件有外壳、门框架、制架、陶罐或到有一个开放面的箱盒。参考资料来源:百度百科——挤塑机

- 人参与,0条评论

发表评论